| HyperXtrude功能模块 |

Altair HyperXtrude 优点

HyperXtrude提供挤压模设计的虚拟测试、验证、修正和优化的分析工具。 减少模具设计时间和成本 稳健可靠和有效的计算机模拟为在模具加工和挤压建立之前提供设计导向 设计稳健的模具 准确预测模具的变形和应力,优化模具设计 可视化和预见挤压材料流动,温度,挤压力 减少焊合废料 计算焊合长度,减少废料 通过虚拟试模减少成本和试模时间 极大地减少整个产品开发周期 |

|

|---|

Altair HyperXtrude 功能

| HyperXtrude是CAE工具,用于挤压工艺和模具设计的虚拟测试、验证、修改和优化。通过使用HyperXtrude软件,工程人员能够及时发现设计问题,节约昂贵的物理试模费用。 专用的挤压用户界面:

支持所有的模具类型:

|

|

|---|

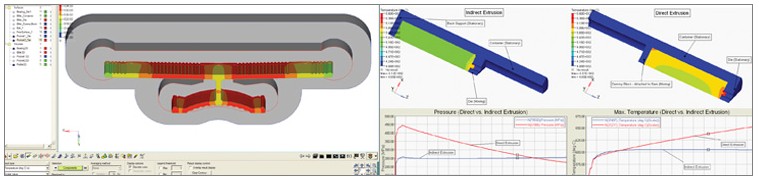

虚拟试模:

- 可视化材料在模具通道内的流动性

- 确定流动不平衡的原因

- 研究设计改变的响应

- 进行假设方案研究,测试创新的模具设计方案

热管理:

- 使用HyperXtrude/PROCESS确定最适宜的棒料预热温度

- 耦合的材料流动和传热分析求解器

- 通过在模具内使用发热元件和/或冷却管道,控制出口温度

- 在不同的挤压循环之间确定模具的温度变化

预测挤压缺陷:

型材形状预测

- 表面缺陷

- 金属挤压:

- 跟踪表皮杂质,预测压余

- 确定焊接长度

- 预测焊缝质量

- 预测晶粒大小和拉伸屈服强度

- 跟踪表皮杂质,预测压余

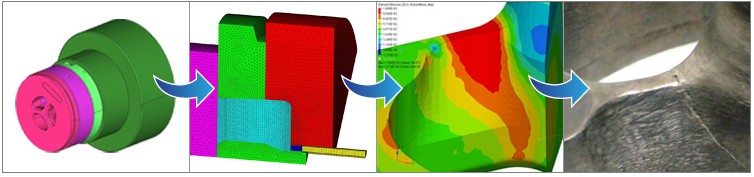

模具变形分析:

- 耦合的材料流动,传热和应力分析求解器

- 使用Radioss计算模具的变形和模芯的变形

- 将模具变形降到最小满足产品公差

- 确定导致模具破损的原因

- 使用Altair OptiStruct优化支撑垫和模座的形状和尺寸

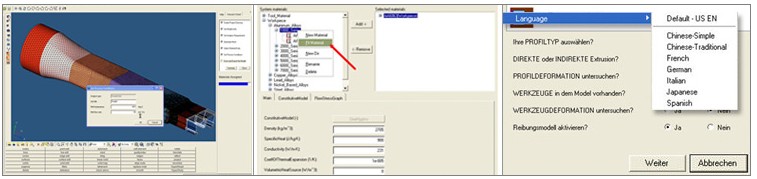

全面的材料库:

- HyperXtrude提供了通用的聚合体,铝合金和模具材料

- 内嵌的材料性能计算模块

- 用户使用接口程序,扩展材料模型

优化模具和生产:

- 使用Altair HyperStudy优化模具工作带和焊合室(金属挤压)

- 使用HyperXtrude/PROCESS计算最佳的工艺条件(挤压垫速度,棒料温度等等)

结果后处理:

- 模具和挤压材料的温度分布

- 速度和型材的形状变形

- 模具的变形和应力

- 型材的晶粒大小和屈服强度(金属挤压)

- 绘制特征,动画和矢量图

- 云图、截面和曲线

Altair HyperXtrude 新功能

聚合体挤压向导

CFD四面体单元划分

用户定义函数/子程序

使用RADIOSS计算模具变形

创建材料

- 一个智能自动化的建模流程工具,快速实现从CAD到分析模型的创建

CFD四面体单元划分

- 在三维的导管内为聚合体熔体流动实现3D边界层网格单元划分

用户定义函数/子程序

- 通过定义必要的子程序,用户能够扩展求解器的能力,比如:

- 材料模型

- 计算一些物理量,在后处理中可视化

- 材料模型

使用RADIOSS计算模具变形

- 输出Radioss数据文件,包含模具模型及其挤压接触力和温度

创建材料

- 创建新的聚合体材料数据,即与应变率和温度相关的粘性数据